音の出るおもちゃキット

話の前提として、まず何を売るかを紹介しよう。紹介ビデオを作ったので見てほしい

宣伝用に適当な動画作っておいた方がいいかな、と思って撮り始めたらなんだか楽しくなってしまい、けっきょくすごいガチ映像が仕上がった。僕はいいおっさんなので自撮りで自分を盛ったりすることにはあまり興味がないが、自分の作品に対しては違うようだ。ポップなBGMをつけたり、昼休みに同僚をわざわざ公園に呼び出して遊んでもらったりして、盛り盛りの映像になってしまった。

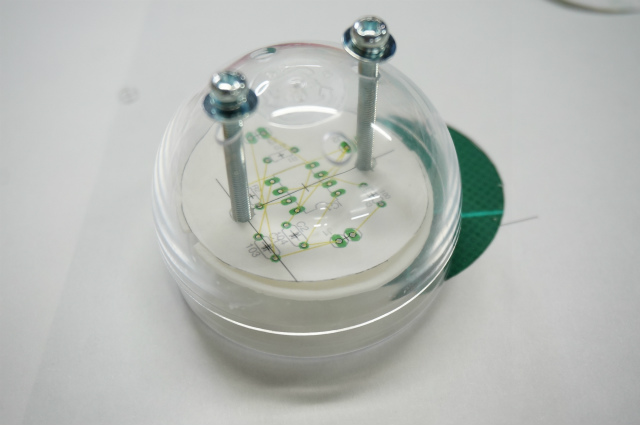

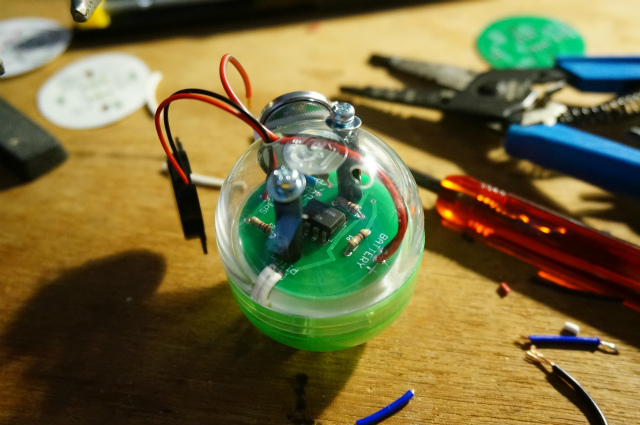

背景のボケた写真を撮ったりもした

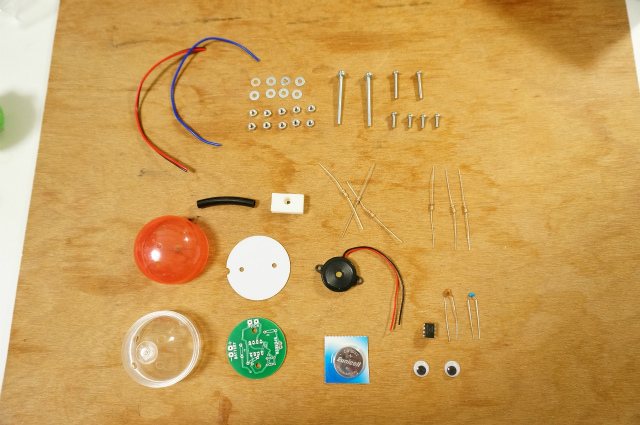

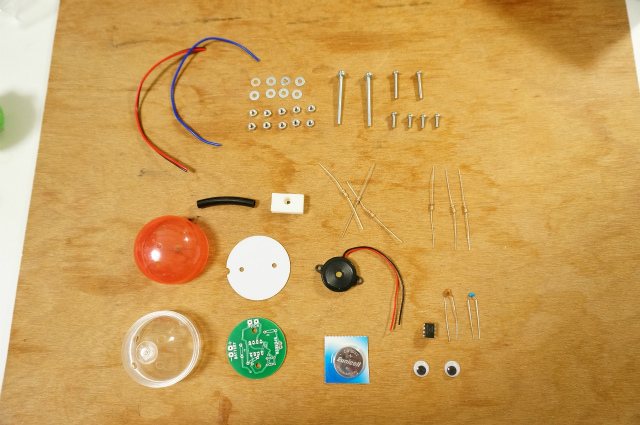

材料はおもにガチャガチャのカプセルと電子部品とネジ。

パカッと開く

カプセルは2つの部屋に分かれていて、上半分にはブザーを鳴らすための回路が入っている。ただそのブザーの回路は不完全で、一部の配線がつながっていない。かわりに、下半分のネジにつながっている。

下半分の部屋に針金を入れて振ると、針金が動いてたまにそのネジに接触する。そのたびに偶然に回路がつながったり外れたりして、音がかわる。つまり、「接触が悪い」状態をわざと作り出して楽しむ、というコンセプトである。

7年越しの製品化

このアイデア、実は2010年に考えたものだ。当時、僕は電子工作やり始めで、自分の回路を設計する技術がなかった。だから、すでにある定番回路を壊して作品にすることにした。それがこの「接触を悪くする」アイデアだ。

当時作ったもの。見た目はあんまり変わらない

そのことを知人(当サイトにもよく出てくるテクノ手芸部のよしださん)が覚えていて、「量産したら?」と言われたのが今回のきっかけだ。そういえば作った当時も別の人に言われたけど、どうしていいか見当もつかなかったのだ。いまならやれるかも。

野蛮な工作

というわけでさかのぼること2カ月。6月上旬に開発が始まった。まずは7年前の作品を分解して、中身を思い出すところから始めた。

あれから7年、1つだけ取ってあった。うっすらホコリが積もっている

開けてみると、電子回路を絶縁のためのビニール袋に包み、カプセルに針金で巻きつけて固定してあった。電池も袋の中。電池交換を一切考慮していない作りだ。なんていうか、作りが野蛮…。

袋に入った電池。もう1重、基板ごと包んであった

全体に野蛮な作りで改善点は山盛りだったが、まずは最初の課題をこの電池交換問題にさだめ、外付けの電池ボックスを用意することにした。

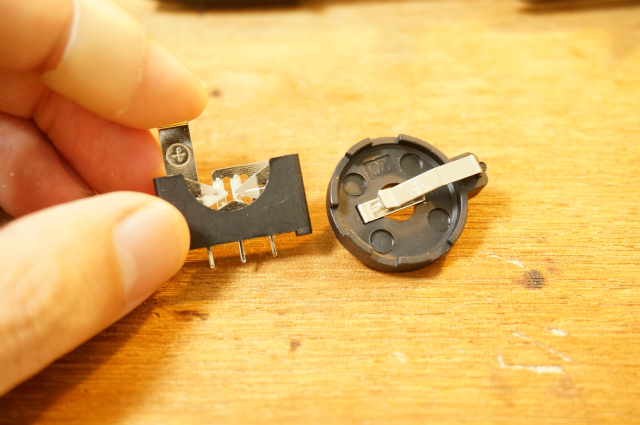

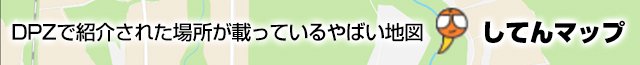

コイン型電池用の電池ボックス

既製品は家に2種類あったのだけど、どちらもカプセルに固定するためのネジ穴がない(基板にはんだづけ前提)。さらに、ネットでいくら探しても、ネジ穴付きのものがどこにも見当たらないのだ。

はい無理ー!この企画、中止!

思い立った初日に、いきなり投げ出した。

それから1週間が経ったのじゃ。(スーパーの前にいたチワワ)

そうして1週間は無目的な生活を送ったのち、急に奮起した。というか腹をくくった。自分で作ることにしたのだ。

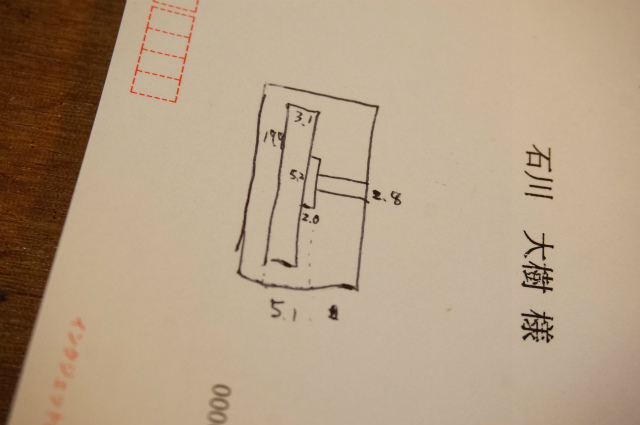

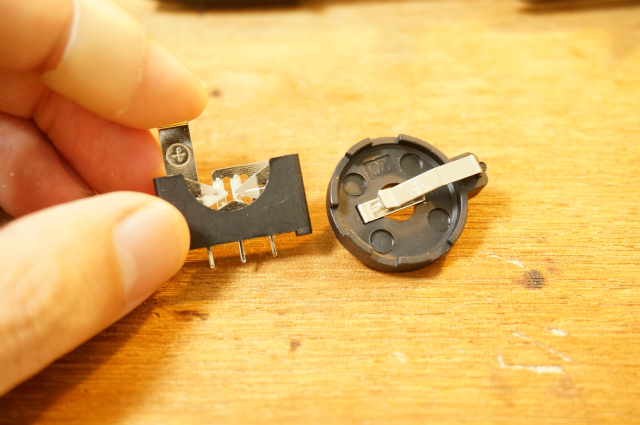

適当な紙(歯医者の定期健診はがき)に描いた設計図

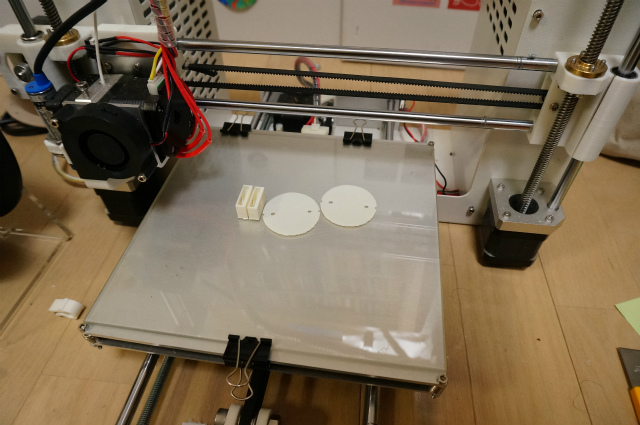

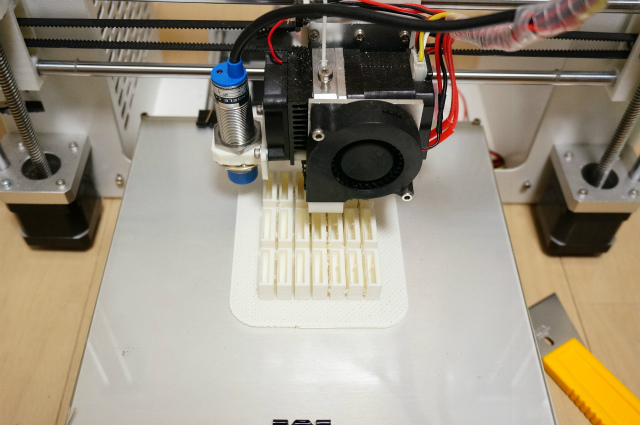

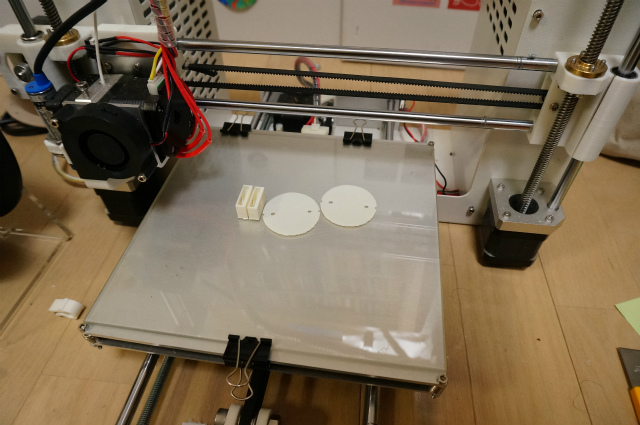

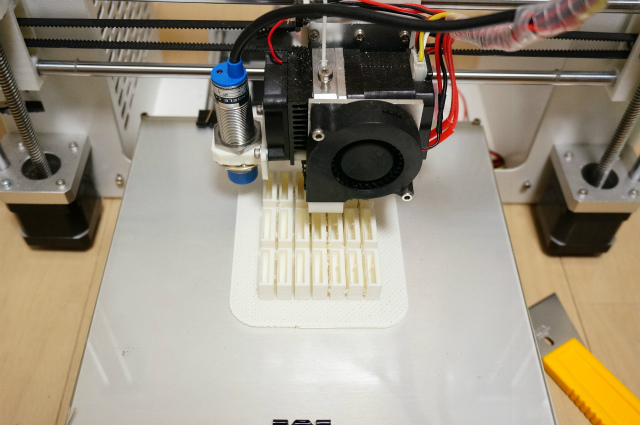

3Dプリンタで出す(左側)。

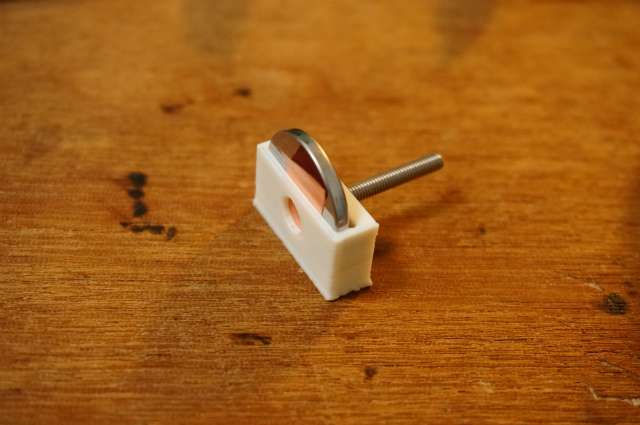

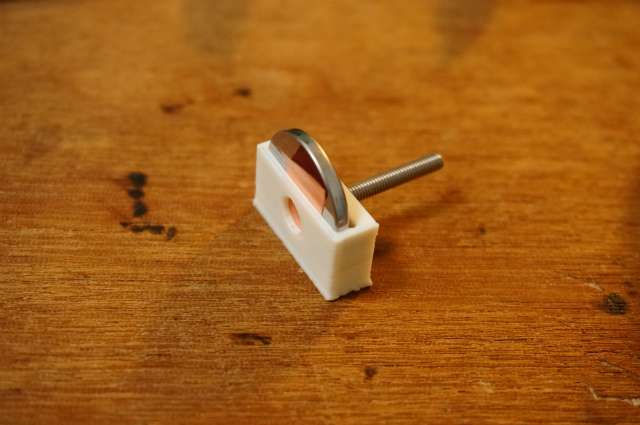

できた

3Dプリンタは去年の年末に買ったが、自分で実用的な部品を作ったのは初めてである。すごいなこの機材。電池ボックスが自分で作れる。いつもダウンロードしたポケモンのフィギュアや子供のおもちゃばかり出力していたので、その実力を知らなかった。

工夫として、固定用のネジに電池のマイナス側が当たるようにして、ネジが電極も兼ねることにした。これで配線が1本減る。

すごい。やればできるじゃん。3Dプリンタも、俺も。

カプセルがない!

この調子で試作をどんどん進めていこう。そうなると絶対に必要になってくるのが、カプセルである。7年前はスーパーのガチャガチャコーナーに行って、ゴミ箱から拾ってきた。今年も拾ってこようとしたのだが、しかしここで予想外の事態が。

あれ、このカプセル…

欲しいカプセルが左、ゴミ箱にあるのは右

なんと、7年間の間に、時代は変わっていた。

いつの間にかガチャガチャのカプセルは、2つに分かれない一体型が主流になっていたのだ。たまに旧タイプもあるが、大きいサイズの商品がほとんど。手ごろサイズの旧タイプは、もはやレアものと化していたのだ!(少なくともうちの近所では…)

で、買った

ガチャガチャ用カプセル、50個。もちろん販売用キットには購入品を使うつもりだったが、いまは試作段階。本当に仕上がるかどうかすらわからない段階なのに。これで後には引けなくなった。今回、初回ロットが50個なのはこのカプセルの販売単位が50個だったからである。

で、このあと1週間ほどかけて各パーツの固定方法やら配線の取り回しを考えて、(細かすぎる話なので割愛!)、試作品1号機ができた。

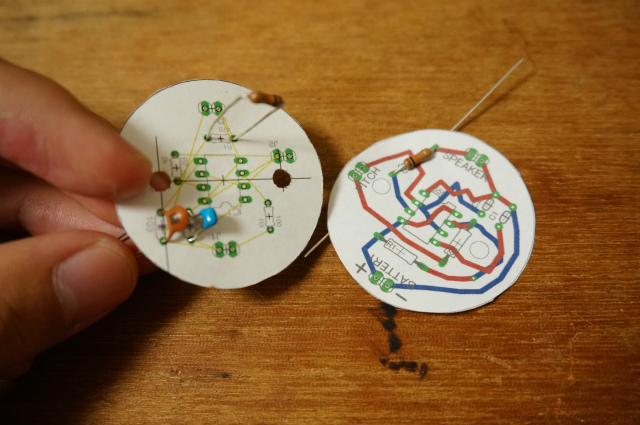

左から、2010年版、試作1号、部品をカプセルに詰めたもの(販売パッケージのイメージ)

ポイントとしては、仕切り板(白いの)でカプセルの内部を2つの部屋に分けたこと。これで回路のほう(上半分)に針金が入ってこなくなったので、袋で包んで絶縁する必要がなくなった。写真だと見えないけど、電池ボックスは背中についている。

…と、ここまでで1個できたので、普段の工作記事ならこれでおしまい。ただ今回は、ここからが本題なのだ。

ようこそ「いっぱい」の世界へ。

基板を作る

つぎに着手したのは、電子回路の部分。基板だ。

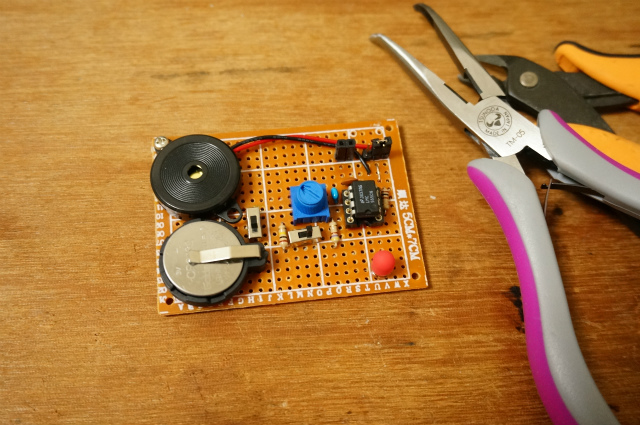

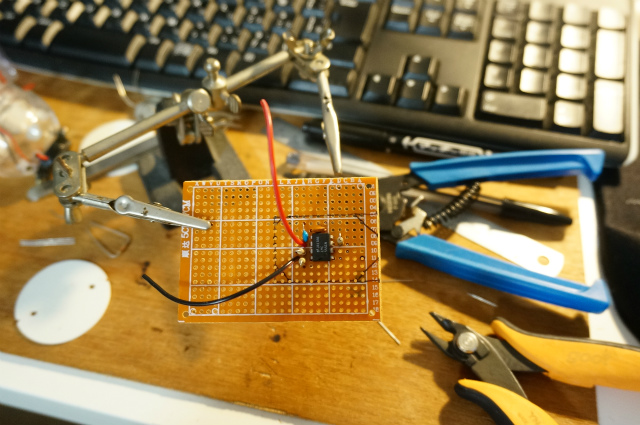

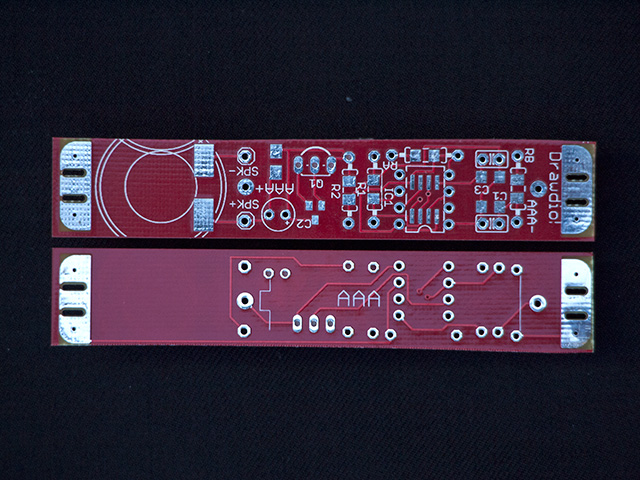

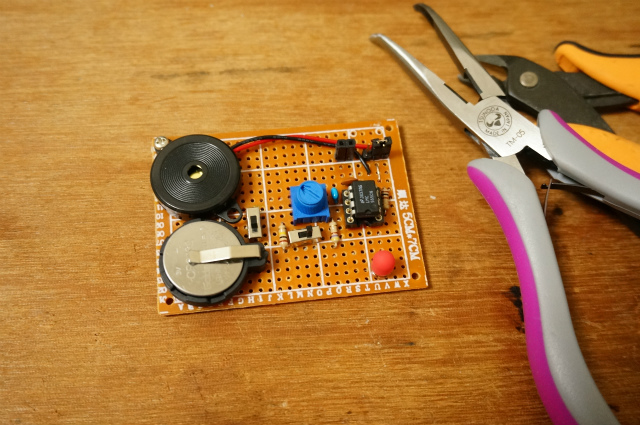

基板にもいろいろ種類があって、僕がいつも使っているのはユニバーサル基板という。

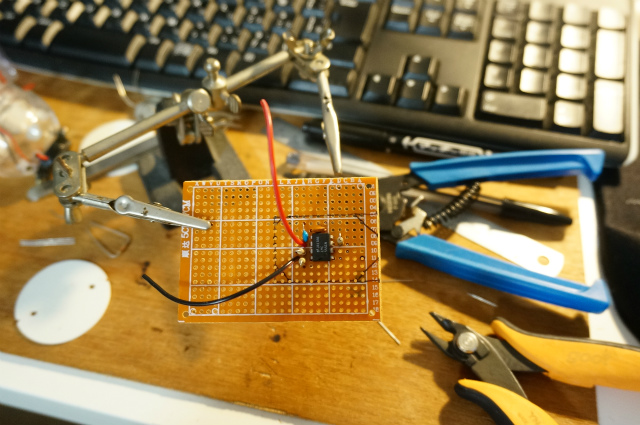

こういうの。規則的に穴が開いている。表に部品を置いて

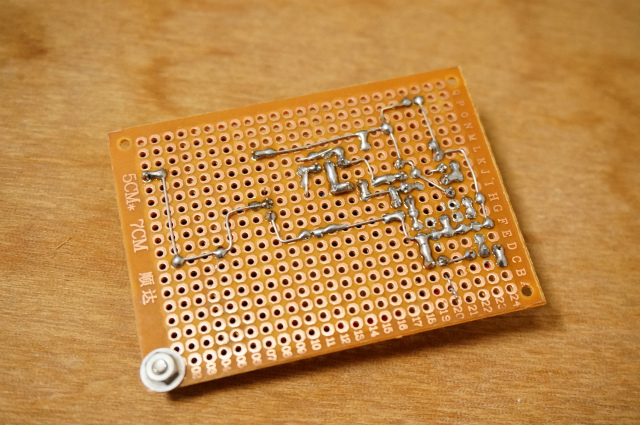

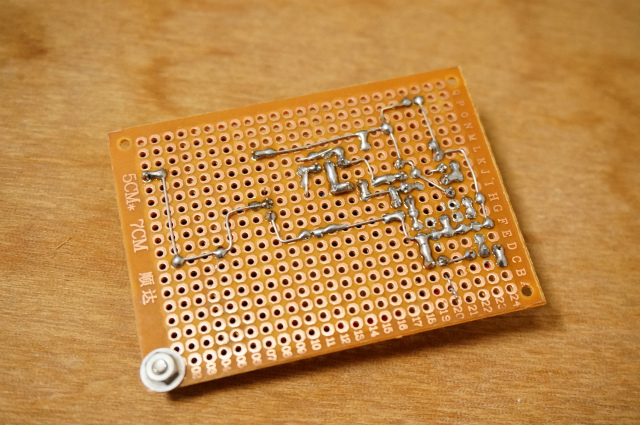

裏側に、針金みたいなのを使って自分で配線する(上の写真とは別の基板です)

これだとどんな回路でも作れるけど、部品と部品のあいだの配線までぜんぶ手作業でやらないといけない。1個ならともかくたくさん作るとすごく大変だ。今回はキットだから買った人に任せてもいいんだけど、作業の量的にも難易度的にも、初心者向きではない。というわけで量産するときは普通こっちを使う。

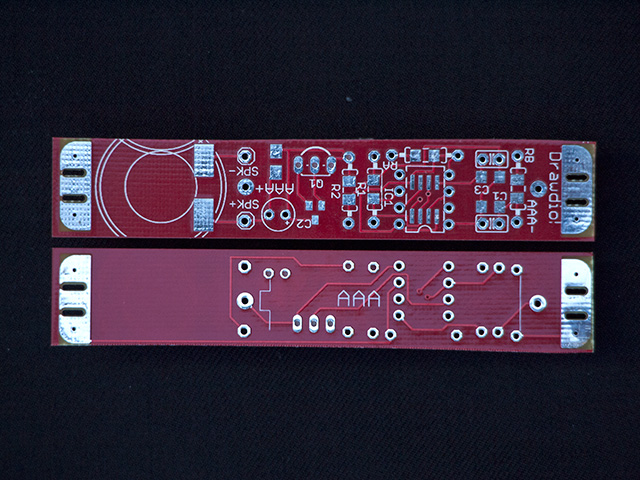

あらかじめ配線のしてある基板(写真提供:鴨澤眞夫)

プリント基板というやつだ。きまった回路しか作れないけど、組み立ては圧倒的に楽。部品の足をはんだ付けするだけでいい。問題は、基板を自分では作れないところ(※)。専用のデータを作って業者に発注する必要がある。ここまで単独で進めてきたこのプロジェクト、ついに助っ人を呼んだ。

※本当は作れなくはないけどすごく大変

キット化のきっかけにもなった、テクノ手芸部のよしださん

不機嫌そうな写真になってしまいましたが快くやってくれてます

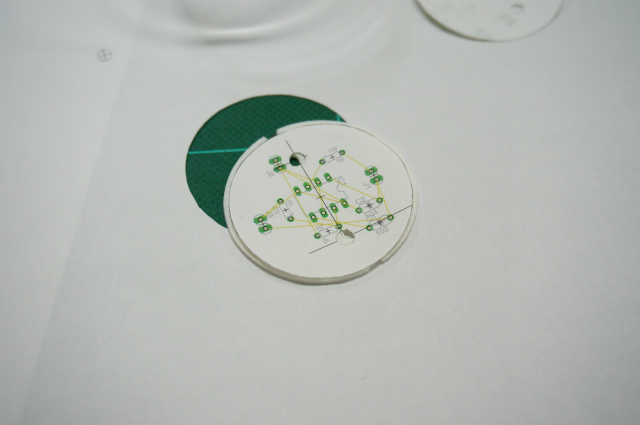

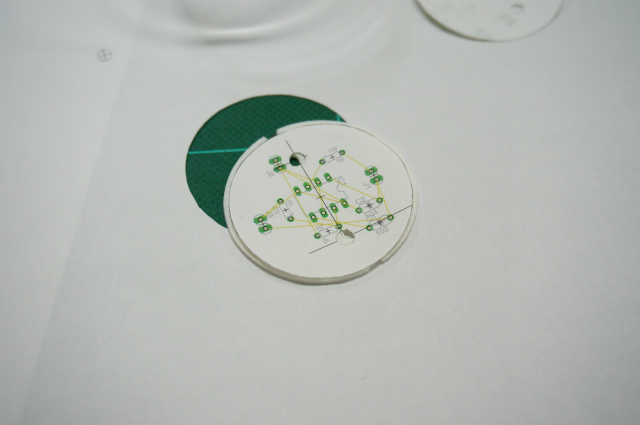

基板の設計は専用のソフトで行う。「せっかくだから基板もかわいくしましょうよ」と言うよしださん。サクサクと配線しながら「この配線かわいいなー」を連呼している。僕はそこまで基板に対してフェティッシュではなく、かわいさがよくわからない。

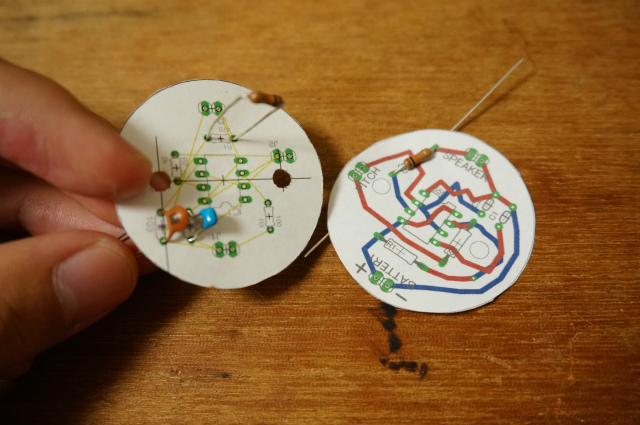

できた基板は紙に印刷して確認

ぴったりのサイズ

これはかわいいけど、基板というよりカプセルのかわいさだな。

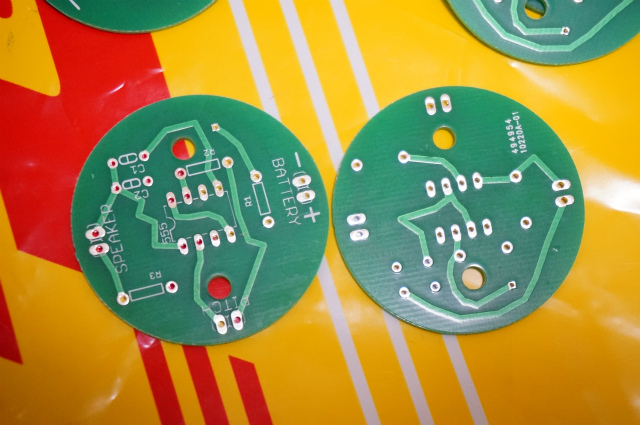

左が部品だけ配置したもの、右が配線も入れたもの

よしださんいわく右のデータはかわいいはずなのだが、なにぶん色が動脈と静脈なので、僕の目には血管が浮き出てるようにしか見えない。目玉の裏側みたいだな、と思いながら、その場で基板を注文。中国の業者だけど、2週間後には日本に到着するという。早いな。

パーツをそろえる

さて、ここからいよいよ量産っぽくなってくる。

まず、電池ボックスは自宅で大量生産。

一気に21個作れるようにした。

土台からパリパリはがしていく

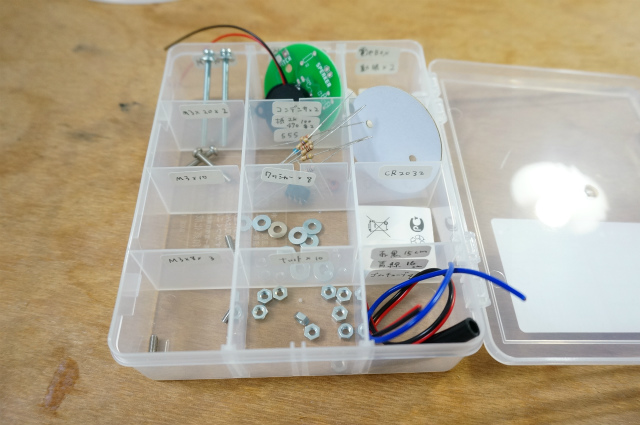

こう見ると、電子工作キットといいつつネジの占める割合が大きい

数が増えると金額が大きくなるので、ホームセンターやら秋葉原やら、少しでも安いところを探す。

電子部品って単価が安いものも多くて(スピーカー2個100円とか)駄菓子屋感覚で買えて好きだったのだが、まとめ買いするとそれなりの金額になって急に我に返る。大人買いも1種類ならいいが、数と種類の二次元で大人買いすると大人ぶりも2乗。ちょっと不安になるのだ。

さらに、基板が届くまでの2週間の間に、こんなものを作った

部品の動作確認をするためのテスター

基板が待ちきれなくて思わず作ってしまったのだが、結果的にこれを作っておいて本当によかった。このあと、量産の難しさを垣間見ることになる。

検品から魔界が見える

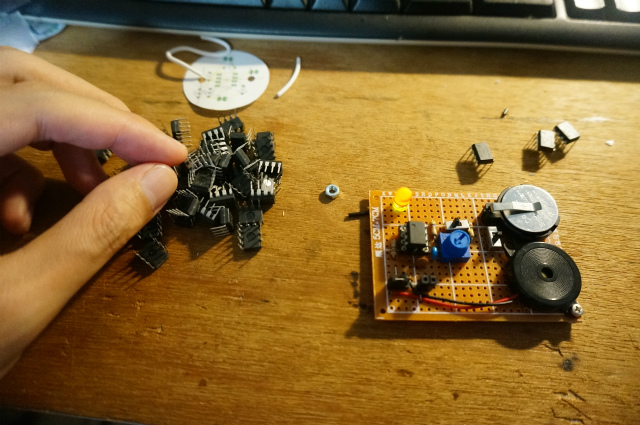

今回の回路の心臓部は、タイマーICというIC。以前買ったものがいくつか家にあって、安い値札がついていたので油断していた。いざたくさん買おうとしたら、今は価格が高騰しており、秋葉原では予定の4倍の単価になっているのが判明したのだ。ヒー。

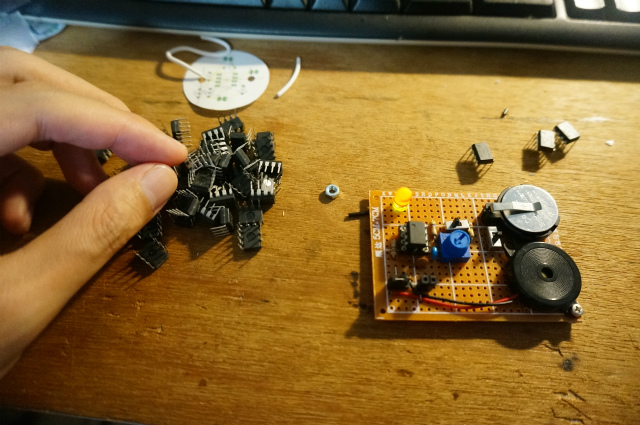

そこで、中国から安いのを輸入した。

届いたICを、1個1個、さっき作ったテスターにつけて検品していく

結果的に、ここでしっかり検品しておいて本当によかった。今まで僕は電子部品の不良品に当たったことがなかったのだけど、この中国からきたICは50個中4つが不良品だった。このまま売ったらやばかった!

で、ここからちょっと余談なんだけど、電子部品の流通に詳しい知人にこの話をしたところ、意外なことが明らかになってきた。

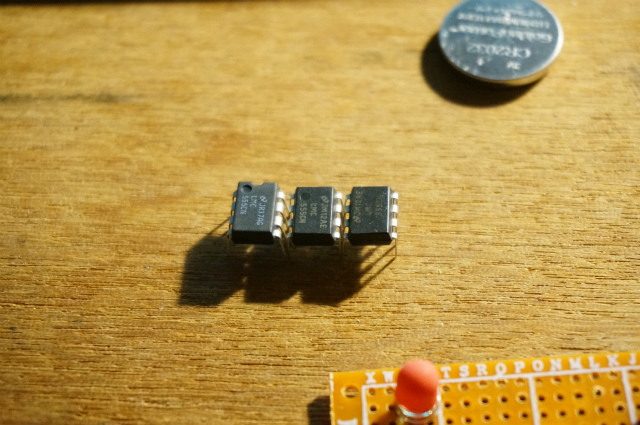

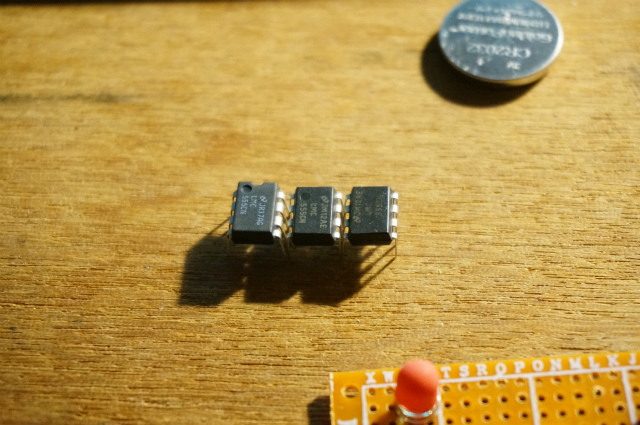

この写真を見てほしい。

左から、昔買ったIC、今回買ったIC、今回買ったICの不良品

3つ、それぞれ形が違うのがわかるだろうか。左のICにある上部の切り欠きが、右の2つにはない。さらに左上のほうにある丸いくぼみが、左のは深い、真ん中のは浅い。右のはない。

これをどう解釈すべきだろうか。知人がいうには、これはつまり「右の2つは偽物なのでは?」とのことだ。まず形が違う理由。これは単純に、僕が注文したもの(一番左。Aとしよう)と、届いたもの(右2つ。Bとする)は別のICだから。BはAと同じ機能の互換品だが、安い。それをAと偽って売っているのだ。

ではもうひとつの違い、Bの丸いくぼみが浅い理由は?実は、Bの表面を削って型番の刻印を消して、Aの刻印を入れなおしているのだという。つまりBはもともとAの偽物として作られてるのではない。流通過程でどこかの業者が安いBを仕入れて、名前だけAに書き換えて売っているということ。

すげえ、目から鱗。そしてICを削るっていうその荒業!

よく見ると、削り具合が異なるのか、くぼみの深さにばらつきがある

そして不良品のIC(一番左)はくぼみがなかった。勢い余って全部削ってしまったのだろう。そして、もしや、と思って上下逆に刺してみると……動く!!

これは僕の憶測だけど、きっとこういうことだと思う。削りすぎてくぼみがなくなり向きがわからなくなる→刻印する機械に適当にセット→逆向きで刻印される。つまりこの偽物の製造工程に手作業が介入しているということである。削り具合がちがうのももしかしたら手作業のせいかもしれない。電子部品を手作業で偽造。丹精こめてひとつひとつ作られた偽部品なのである…!

ちなみにこの偽物、どうしようか悩んだんだけど、結局そのままキットに使うことにした。必要な機能は満たしているし、なにより1個1個検品して動作確認は取れている。電圧変えたりしてテストしたけど問題なし。「Aブザー回路キット」みたいにAをウリにした製品じゃないから、買った人を騙すことにもならないだろう。

というか、むしろ刻印を変える前のBの型番を教えてほしい。今回の製品にはそっちで十分とわかったので、むしろ最初からそっちを買いたい。

※販売時は購入希望者に上記の内容をご説明したうえ、希望者には本物のICをお渡しする対応をしています。

集まると虫っぽい

不良品の恐怖

あとさ、偽者の話はおいといて、本物でもきっと低確率で不良品ってあるのだろう。今回は50個くらいだから全部検品できるけど、普通にメーカーが何十万個とか作ろうと思うと、これって深刻なんだろうなと思う。部品点数も多いだろうし1個1個のICまでチェックできるわけがない。部品が多ければ多いほど不良品が混じる率も上がり、部品ごとの不良品が百万個に1個の確率でも、1000個使うと約1/1000の確率で完成品が不良になる。大手メーカーの製品であっても初期不良が出ちゃうというのも、今ならわかる。

でも、電気屋で買った製品は大抵うまく動くのだ。それは普通に暮らしてると当たり前に感じることだけど、実はすごいこと。そういう「実はすごいこと」が世の中にはたくさんあって、我々は何か新しい活動をするたびに、たとえば初めてキットを50個作ってみたりするたびに、そのすごさを目の当たりにすることになるのだ!

すごいビーム

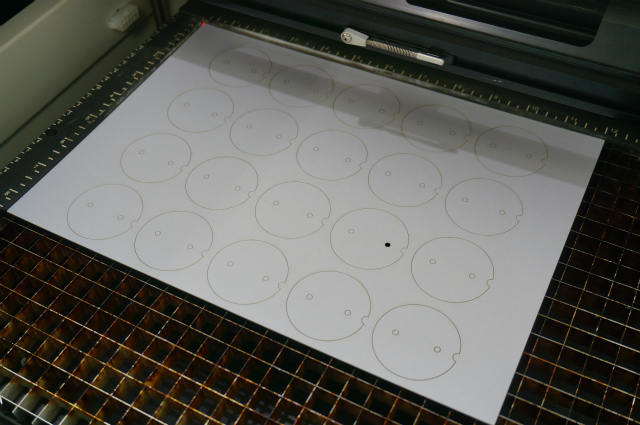

別の部品の話に移ろう。最初のプロトタイプで、カプセルを2つの部屋に分けたのがポイントという話をした。次はその仕切り板だ。

真ん中のカプセルの中に見える、白い部分。カプセルの下半分に入れた針金などが、回路側に入ってきてショートしないようにしている

ねじ穴のあいた丸い板を大量に作らねばならない。

最初、これも3Dプリンタでやろうと思ってたのだけど、僕の腕が悪くて薄いものを作るとデコボコになってしまう。(知人には「チップスターみたいですね」、との評をいただいた)

というわけでここはまた有識者に頼ることにした。新宿にある

My Tech Labというものづくりスペースにきた。ヘボコンのイベントをよくやってくれているところだ。

「めちゃくちゃウケてる写真を撮りたいのでポーズとってください」といって撮った写真

写真はやらせだが、試作品が本当に好評だったことは付け加えておきたい。

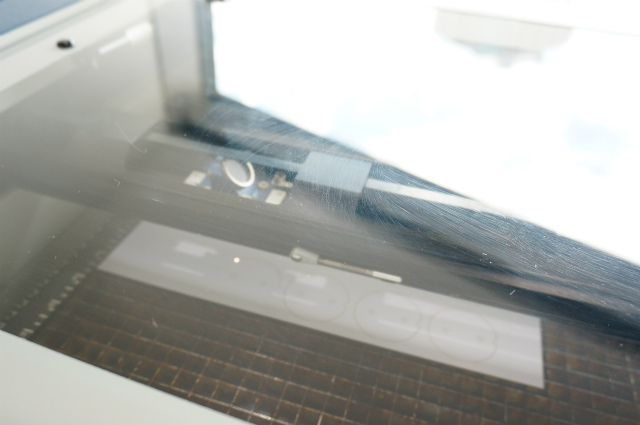

ここでレーザーカッターという機材を借りる。板状のものをレーザーで高速にカットしてくれる機材だ。

データの作り方から教わる

カット中の写真ですがピントが明らかに手前のガラスに合っておりすみません

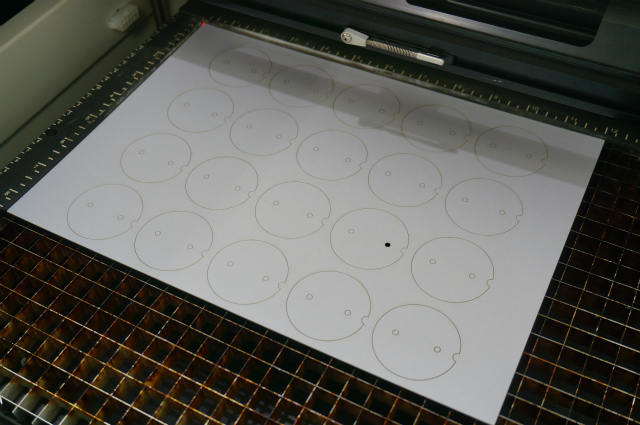

1分くらいで切れる

すげえ。3Dプリンタで出したときは板1枚で10分かかった。カッターで切っても2分くらいかかりそうだ。それが、36枚一気に作って1分!

50個なのでボール紙2シート分あれば足りるはずだが、楽しくなって10シート作ってしまった。これで360個まで増産できる。というわけで当面の目標50個完売の次は、360個完売に決まった。

プリント基板ができた!

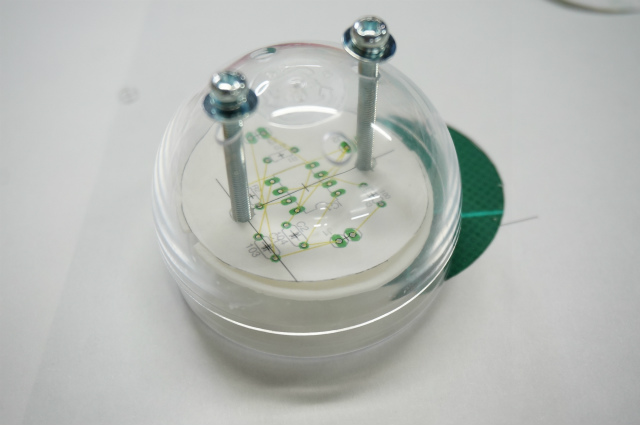

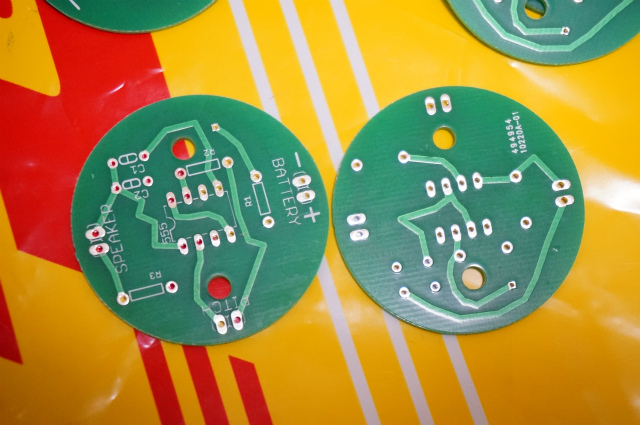

そうこうしているうちに、基板を発注してから2週間。そしてついに!

届きました!

カワイイ~。ちょっと星座みたい

わ、今まで見たことないタイプの基板。丸い形の基板がそもそもかわいいし、そしてよしださんが作ってくれたぐにゃぐにゃの配線。これ、やっぱりかわいかったのだ!テクノ手芸部といえばかわいい電子工作の代表格。僕は最初から信じていました!よしださん!!

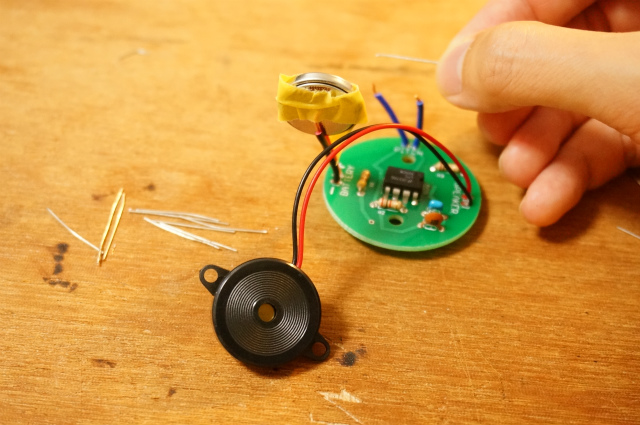

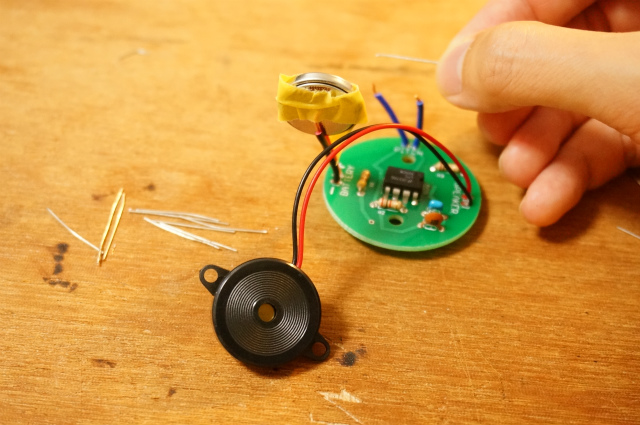

部品つけてみた

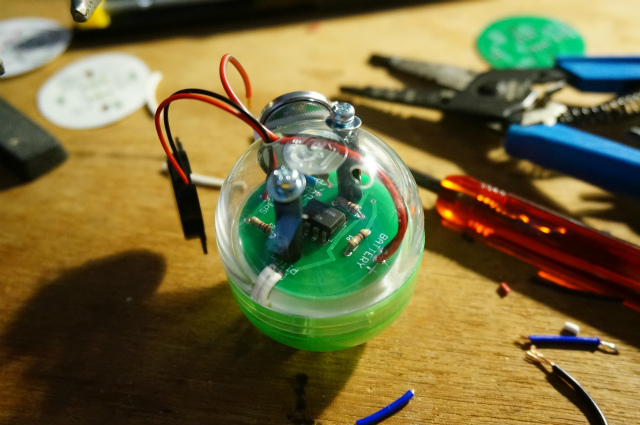

組み立ててみた

おお、売り物みたい。っていうか売るんだけどさ。

プリント基板を入れると急に、なんていうか「プロダクト」って感じになった。すごいちゃんとしてる。これは売れるわ。(「売れる」はバカ売れするという意味ではなくて、可能の意、つまり「(罪悪感を感じずに)売ることができる」という意味です。)

で、これはとりあえず試作の10枚。組んでみるといくつか問題が見つかったので(穴が小さかったり、はんだ付けした部品がほかの部品と干渉したりとか)それを直して(よしださんが)、こんどは50枚で発注!

そして届きましたバーン!

俺の愛着がつみあがった

ハァー、何なんだこの愛おしさは。

しかも感慨はこれだけではない。ここまでにすでにほかの部品はすべてそろっており、つまり基板が完成したということは、製品が完成したということなのだ!

左が試作品、真ん中が完成品、右は売るときの状態

うおー!人生ではじめて、自分が作った「製品」である。うおー!(再)

梱包という苦行

さて、ここまでで部品はすべてそろった。あとは袋につめてカプセルに入れる作業である。で、何を隠そう、このキット、部品が52点ある。

これ全部つめる×50個

山積みのカプセル(実は1個1個、穴あけなきゃいけない)

頂点まで上り詰めたテンションが一気に地に落ちる瞬間である。

この現実から目をそらしたくて、梱包作業そっちのけで作ったのが、冒頭のビデオだ。実はこの記事もその一環であり、梱包から目をそらしながら書いている。しかし執筆時点でMaker Faireまであと1週間。そろそろやらないとやばい…。

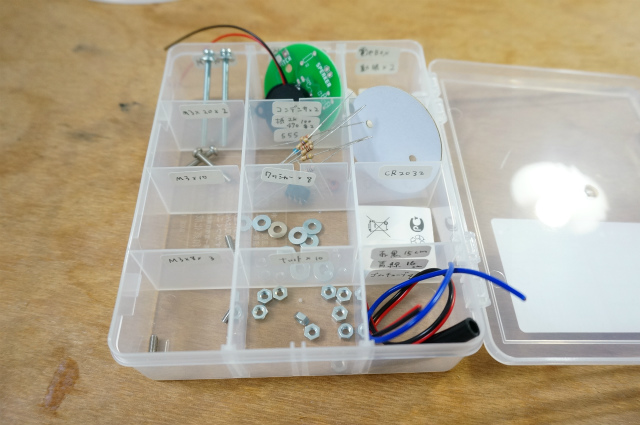

一応準備まではやったのだ。これを見てほしい

ここにパーツケースとじょうごがあります

詰め忘れの部品が出ないようにパーツケースにラベルを貼って詰めていくことにした

全部詰めたら、じょうごでザラザラっと内袋に流し込む

天才である。完璧なやりかた。

こういう方法を考えるのは楽しいのだ。ただ、これ1セット詰めるのに8分かかった。このあとこれを49回やるのか…。8×50=400分。大体7時間である。だるい。これを書いてる時点でまだ詰めてない。これは回想ではない、本心からの「だるい」である。

詰めたぞ!!!!

やあ、みんな!前の段落から5日ほどが経った。ここからは全部詰め終わって晴れ晴れした気分の筆者がお送りしよう。

証拠

50個と書いたけど試作に使った分やら展示用もあって、販売用にパッケージしたのはつごう40個ほど。うち5個は組み立て済み状態での販売とした。

各備品を取り出しやすい容器に小分けし、どんどん効率化されていく机上

詰める作業は確かに単調なんだけど、容器を変えたり配置を工夫したりしてすこしづつ効率化するのが楽しくて、結局そんなに苦もなく全部おわってしまった。(とはいえ6時間くらいはかかったけど……。)

効率化の一例。ナットを取り出すために使い捨てのスプーンを導入。先端が平らなので容器のふちにあててすくいやすい…はずだったのだが手でつかんだほうがよくてボツに

終盤には指でナットやワッシャーをざっと掴んだだけで、だいたい8個取れるようになっていた。寿司職人の技としてよく「手のひらの感覚だけで決まった重さのシャリを掴める」と言われるが、一日中握りまくればわりと3日くらいで至れる境地なのではと思う。

というわけで、40個生産完了。あとは今週末、販売を待つのみです。

製品情報ページはこちら!オンライン販売(準備中)の情報もあります。→

Capsule Cheeper について。

いっぱい作ると世界が変わる

というわけで、これが電子工作キットを(試作品も含め)50組、作った記録である。今まで1個作ってたときとの違いをまとめると、

・プリント基板を作る

・不良品との対峙

・速くできる機材を使う(3Dプリンタやレーザーカッター)

・梱包の大変さ

ざっくりこのあたりだろうか。あとは「売る」ということを考えると、はじめに貼った動画みたいなプロモーション素材を作ったり、あと他人の手に渡るということは説明書をしっかり作らなきゃいけない。そういうのもある。

作っているものは7年前と同じでも、目的が変わり数が増えるだけで、ずいぶん新しい世界が見えた気がする。自分の持ってる視点が増えたというか。この記事を書くにあたり、自分の売りものを記事にするのは宣伝ぽくて悪いなと思ったんだけど、でもライターとしてこの体験は記事として伝えておく価値があるなと思ったのだ。

もしこれが千個、一万個と増えていくと、また違った種類の体験になっていくのだろうと思う。ハードウェアベンチャーや大企業のメーカーが、どんなことを考えて物を作っているのか、僕は知らない。でも大企業でテレビを50万台作ってる人も、キットを自分ひとりで50個作って売ったことはないかもしれない。

「ものづくり」という同じ枠の中でも、それぞれの活動に、それぞれの体験がある。だからたまに違うことに手を出してみると、とても面白いのだ。

告知:Maker Faire Tokyoにお越しください

というわけでこのキットは8/5(土)~6(日)に東京ビッグサイトにて開催されるMaker Faireで販売します!他にもデイリーポータルZブースでは、エア・ヘボコン、プレゼンステージ「ヘボコンを開催しよう」、デカ顔ワークショップ、記事で作った工作展示など盛りすぎの盛りだくさんです!

出展の詳細についてはこちら→

エア・ヘボコン&デカ顔ワークショップ開催!